Sistemas de recogida de almacén

Aunque la recogida representa el 55% de los costes operativos del almacén (Informe Anual de MHI 2023), también es la pieza clave de la precisión en el cumplimiento de la ejecución. Esta guía descifra las tecnologías de picking a través de tres dimensiones:Selección de estrategias, Integración de equipos, yEquilibrio coste-eficiencia.

Tecnologías de Picking Decodificadas

1. Selección de orden discreto

â ̧Cómo funciona

Los trabajadores recuperan los artículos para pedidos individuales de forma secuencial. Ideal para:

- Bienes de alto valor (productos farmacéuticos/artículos de lujo)

- Pedidos personalizados (piezas de maquinaria B2B)Pila tecnológica

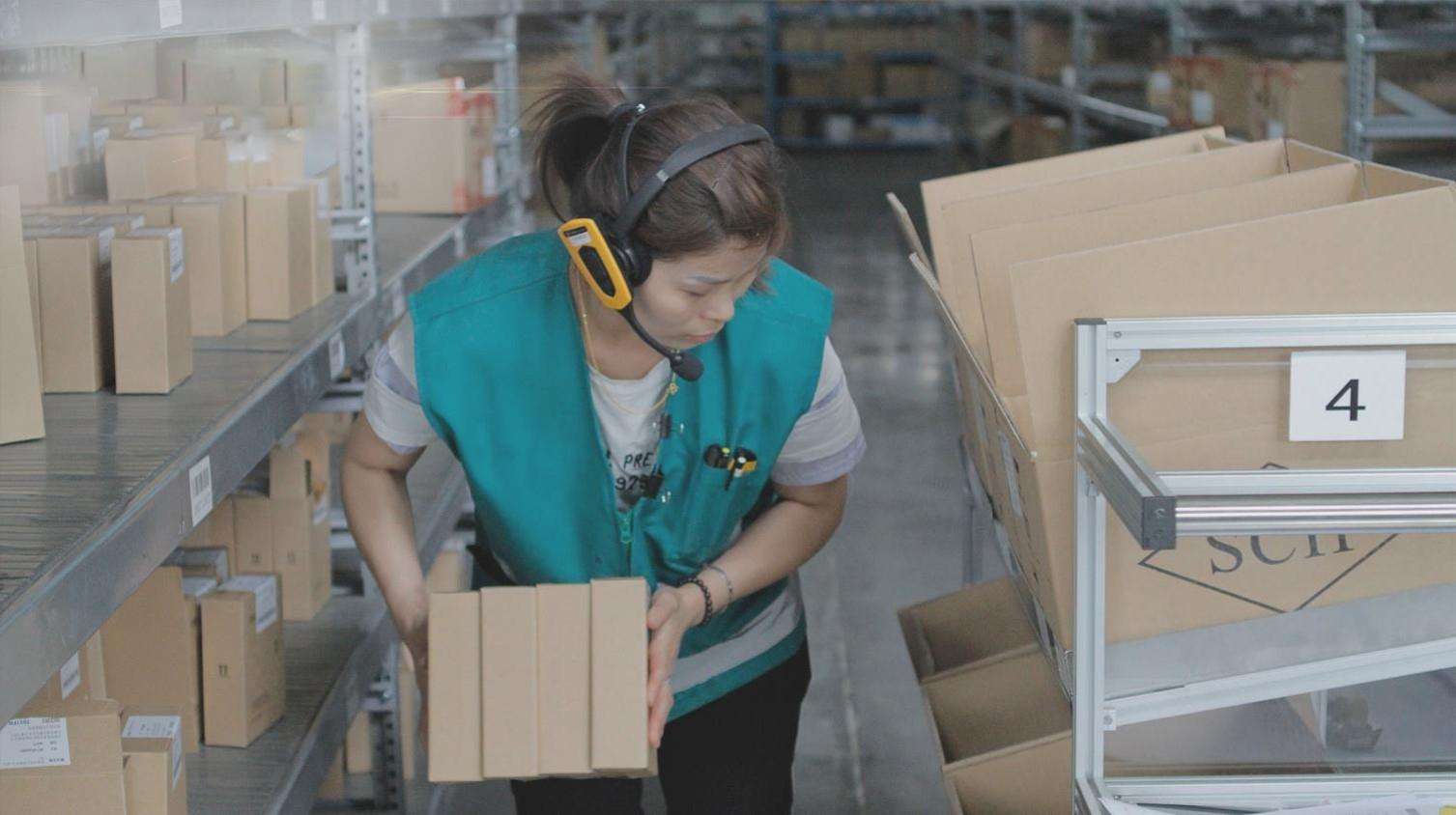

- Auriculares de selección de voz (99,9% de precisión)

- Gafas inteligentes de AR con navegación HUD

2. Recogida por lotes en racimos

| Métrica | Manual Batch | Lote automatizado |

|---|---|---|

| Pedidos/hora | 18 | 72 |

| Tasa de error | 2.3% | 0.15% |

| Coste laboral | 8,5 $/pedido | 1,2 $/pedido |

Consejo de implementación: Combinado con clasificadores cross-belt para un retorno de inversión de 4 veces en los centros de comercio electrónico.

3. Picking dinámico de flujo

♼ 1/4 Algoritmo de optimización de pools de órdenes en tiempo real

��1/4 Compatible con sistemas AS/RS de lanzadera (500 púas/hora)

♼ 1/4 Caso de estudio: El distribuidor de recambios de automóvil redujo el tiempo de caminata en un 83%

Matriz de Equipos

Soluciones de persona a bienes

| Tecnología | Rendimiento | Mejor para |

|---|---|---|

| RFID Pick-to-Light | 220 ítems/hora | Almacenamiento en frío farmacéutico |

| Escáneres AR portátiles | 180 artículos/hora | Manipulación de objetos de gran tamaño |

| Carros dirigidos por voz | 300 ítems/hora | Almacenes de varios niveles |

Sistemas de bienes a persona

- Transbordador AS/RS: 98% de utilización del espacio (frente a 40% convencional)

- AGV estilo Kiva: 1.500 interceptaciones/hora con inteligencia de enjambre

- Bastidores rotatorios: 70% de reducción de energía frente a sistemas de transportes

Marco de Planificación Estratégica

1. Análisis del perfil de pedidos

Mapeo de velocidad de la SKU de 1/4 (análisis ABC)

â1/4 Simulación de demanda máxima (pruebas de carga basadas en IA)

2. Calculadora de coste-beneficio

| Nivel de automatización | Coste inicial | TCO a 5 años |

|---|---|---|

| RF básico | 15.000 dólares | 82.000 $ |

| AGV + WMS | 480.000 $ | 1,2 millones de dólares |

| AS/RS completo | 2,1 millones de dólares | 3,8 millones de dólares |

3. Restricciones de diseño

- Espaciado de columnas: Mínimo 3,5 m para flotas AGV

- Altura del techo: 9m+ para sistemas multi-transbordador

- Carga en el suelo: 5kN/m² para paletizadores robóticos